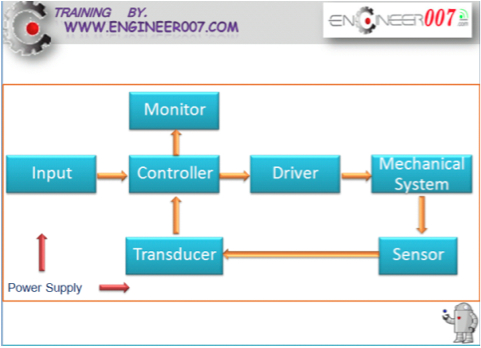

เมื่อพูดถึงระบบควบคุมอัตโนมัติ (Automation) ทางด้านอุตสาหกรรม ที่เข้ามามีบทบาทเป็นอย่างมากในการพัฒนา วิธีการผลิตที่ช่วยลดต้นทุน สามารถควบคุมคุณภาพของการผลิตได้ดีขึ้น เพิ่มกำลังการผลิต และทำให้การผลิตมีความน่าเชื่อถือสูง ปัจจุบันทุกบริษัทจึงมุ่งเน้นการพัฒนาระบบสายงานการผลิตไปที่ระบบการผลิตแบบ โดยใช้เครื่องจักรกลอัตโนมัติ (Automation Machine)

รูปภาพแสดงส่วนประกอบภายใน PLC

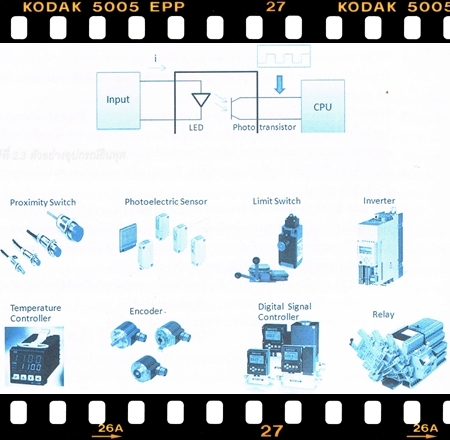

รูปภาพแสดงอุปกรณ์ภายนอกที่สามารถนำมาเชื่อมต่อกับ PLC ในลักษณะเป็น Input

รูปภาพแสดงอุปกรณ์ภายนอกที่สามารถนำมาเชื่อมต่อกับ PLC ในลักษณะเป็น Input (ต่อ)

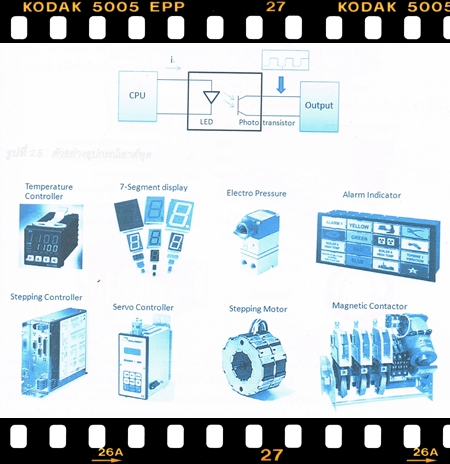

รูปภาพแสดงอุปกรณ์ภายนอกที่สามารถนำมาเชื่อมต่อกับ PLC ในลักษณะเป็น Output

รูปภาพแสดงอุปกรณ์ภายนอกที่สามารถนำมาเชื่อมต่อกับ PLC ในลักษณะเป็น Output (ต่อ)

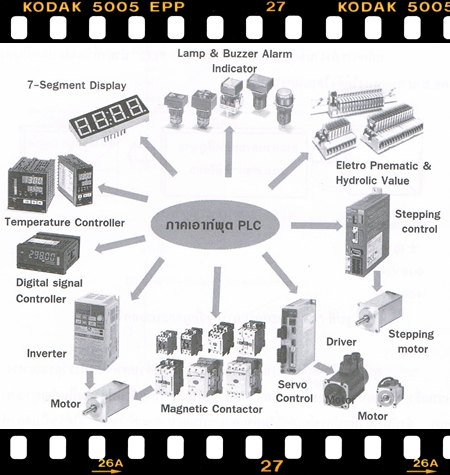

เมื่อกล่าวถึง เครื่องจักรกลอัตโนมัติ (Automation Machine) สิ่งสำคัญที่ช่วยทำให้เครื่องจักรนั้น สามารถที่จะทำงานได้อย่างมีประสิทธิภาพ ทุกท่านคงได้รู้จักกันดีในนาม พีแอลซี (PLC : Programmable Logic Controller) คือ หน่วยประมวลผลที่สามารถโปรแกรมได้ เพื่อช่วยจัดการควบคุม สั่งงาน รับค่าเซนเซอร์ ต่าง ๆ และกำหนดการทำงานของระบบควบคุมอัตโนมัติ ที่ออกแบบมาสำหรับใช้งานควบคุมทางด้านอุตสาหกรรม โดยเฉพาะไม่ว่าจะเป็นการทนต่อสัญญาณรบกวน หรือใช้งานในสภาวะอากาศที่เลวร้าย มีฝุ่น ความชื้น ละอองน้ำ น้ำมัน ใช้ในสภาพอากาศ ร้อน หนาว และการใช้งานที่ต้องทำงานตลอดเวลา 24 ชม. พีแอลซี จึงเป็นที่นิยมสำหรับการนำมาควบคุมระบบเครื่องจักรกลอัตโนมัติ

นอกเหนือจากการควบคุมการทำงานของระบบแล้ว ปัจจุบัน PLC ได้ถูกพัฒนา ให้มีประสิทธิภาพสูงขึ้น และสามารถใช้งานได้ง่ายขึ้น ด้วยฟังก์ชันต่าง ๆ อีกมากมาย เช่น ฟังก์ชันการติดต่อกับอุปกรณ์ ภายนอก ที่มีความเร็วและมีประสิทธิภาพสูง และมีรูปแบบการเชื่อมต่อ ที่หลากหลาย อาทิเช่น RS232 RS485 LAN CC-Link Device Net Modbus RTU SCADA รูปแบบการเขียนโปรแกรมแบบ Wizard รวมถึงความสามารถของตัว พีแอลซี เองที่มีประสิทภาพสูงขึ้นเรื่องของความเร็วในการประมวลผล หน่วยความจำที่มีให้ใช้งานมากขึ้น

ส่วนประกอบของ PLC

- หน่วยประมวลผลกลาง (Central Processing Unit)

- หน่วยความจำที่เก็บโปรแกรม (Proram Memory)

- หน่วยอินพุท/เอาท์พุท (Input/Output unit)

หน่วยประมวลผลกลาง (Central processing unit)

หน่วย ประมวลผลกลาง คือส่วนที่ทำหน้าที่ควบคุมการทำงานของ PLC โดยทั่วไปแล้วจะใช้ไมโครโปรเซสเซอร์ชนิด 8 บิทเป็นตัวประเมินผล ปกติหน้าที่ของหน่วยประมวลผลกลางคือรับข้อมูลอินพุทเข้ามาประมวลผลร่วมกับคำ สั่ง แล้วส่งผลที่ได้ออกไปยังเอาท์พุท จากนั้นจะวนกลับไปรับข้อมูลอินพุทเข้ามาอีก แล้วทำซ้ำลักษณะนี้ไปเรื่อยๆ ซึ่งเรียกกันว่าการสแกน (Scan) การทำงานของหน่วยประมวลผลกลางจะอยู่ภายใต้การควบคุมของโปรแกรมคำสั่งที่ผู้ ใช้ป้อนเข้า

หน่วยความจำที่เก็บโปรแกรม (Program memory)

ชนิดของหน่วยความจำที่จัดเก็บโปรแกรม มีอยู่ 4 ชนิดคือ1. ROM (Read Only Memory) เป็นหน่วยความจำที่ไม่อนุญาตให้ผู้ใช้เปลี่ยนข้อมูลภายใน แต่สามารถเก็บรักษาข้อมูลไว้ได้แม้จะไม่มีกระแสไฟฟ้า

2. RAM (Random Access Memory) หน่วยความจำนี้จะมีแบตเตอรี่เล็กๆต่อไว้เพื่อใช้เลี้ยงข้อมูลเมื่อไฟดับ การอ่านและเขียนโปรแกรมทำได้ง่ายมาก จึงเหมาะกับการใช้งานในระยะทดลองเครื่องที่มีการเปลี่ยนแปลงแก้ไขโปรแกรม บ่อย

3. EPROM (Erasable Programmable Read Only Memory)หน่วยความจำนี้จะต้องใช้เครื่องมือพิเศษในการเขียนและลบโปรแกรม มีข้อดีคือโปรแกรมจะไม่สูญหายแม้ไฟจะดับ จึงเหมาะกับการใช้งานที่ไม่ต้องการเปลี่ยนโปรแกรม

4. EEPROM (Electrically Erasable Programmable Read Only Memory) หน่วยความจำชนิดนี้ไม่ต้องใช้เครื่องมือพิเศษในการเขียนและลบโปรแกรม ซึ่งได้รวมเอาคุณสมบัติที่ดีของ ROMและ EPROM เข้าไว้ด้วยกัน

หน่วยอินพุท/เอาท์พุท (Input/Output unit)

หน่วยอินพุท ทำหน้าที่เชื่อมต่อระหว่าง CPU กับอุปกรณ์ภายนอก จากอุปกรณ์ตรวจวัดของเครื่องจักรหรือกระบวนการที่เป็นสัญญาณทางไฟฟ้าแล้วส่ง ค่าต่างๆเหล่านี้ไปยัง CPU เพื่อประมวลผลตามคำสั่งของผู้ใช้ต่อไปปัจจุบันหน่วยอินพุท/เอาท์พุทสามารถแบ่งออกได้ 3 ประเภท คือ

หน่วยเอาท์พุท ทำหน้าที่รับค่าสัญญาณ ที่ได้จากการประมวลผลไปขยายสัญญาณออกให้มีขนาดใหญ่พอที่จะขับอุปกรณ์ภายนอก เช่นคอนแทคเตอร์ โซลีนอยด์วาล์ว หลอดไฟฯลฯ

1. หน่วยอินพุท/เอาท์พุทแบบลอจิก หน่วยอินพุท/เอาท์พุทแบบนี้นิยมใช้กันมากที่สุด โดยข้อมูลมีค่าสภาวะ 2 สภาวะเท่านั้นคือ on กับ offPLC สามารถควบคุมงานได้ 3 ลักษณะคือ

2. หน่วยอินพุท/เอาท์พุทแบบอนาลอก หน่วยอินพุท/เอาท์พุทแบบ นี้ทำหน้าที่รับสัญญาณอินพุทจากอุปกรณ์ภายนอกที่ให้สัญญาณแบบอนาลอก แล้วเปลี่ยนเป็นสัญญาณดิจิตอล ส่งให้ CPU อุปกรณ์ที่ใช้ทำหน้าที่เปลี่ยนสัญญาณดังกล่าวเรียกว่า ADC (Analog to Digital Converter) หลังจากประมวลผลแล้ว ก็จะส่งผลที่ได้โดยการเปลี่ยนสัญญาณดิจิตอลกลับเป็นสัญญาณอนาลอกสู่เอาท์พุท อุปกรณ์ที่ใช้ทำหน้าที่เปลี่ยนสัญญาณดังกล่าวเรียกว่า DAC (Digital to Analog Converter)

3. หน่วยอินพุท/เอาท์พุทแบบพิเศษ ใน งานควบคุมบางอย่างอาจต้องการใช้หน่วยเชื่อมต่อแบบพิเศษ เพื่อความสะดวกรวดเร็ว ซึ่งอินพุท/เอาท์พุททั้ง2แบบที่ผ่านมาไม่สามารถตอบสนองได้ เช่น หน่วยอินพุทความเร็วสูง หน่วยควบคุมแบบPID หน่วยควบคุมตำแหน่ง ฯลฯ

1.งานที่ทำตามลำดับก่อนหลัง (Sequence Control) ตัวอย่างเช่น

(1) การทำงานของระบบรีเลย์

(2) การทำงานของไทเมอร์ เคาน์เตอร์

(3) การทำงานของ P.C.B. Card

(4) การทำงานในระบบกึ่งอัตโนมัติ ระบบอัตโนมัติ หรืองานที่เป็นกระบวนการทำงานของเครื่องจักรกลต่างๆ

2.งานควบคุมสมัยใหม่ (Sophisticated Control) ตัวอย่างเช่น

(1) การทำงานทางคณิตศาสตร์ เช่น บวก ลบ คูณ หาร

(2) การควบคุมแบบอนาล็อก (Analog Control) เช่น การควบคุมอุณหภูมิ (Temperature) การควบคุมความดัน (Pressure) เป็นต้น

(3) การควบคุม P.I.D. (Proportional-Intergral-Derivation)

(4) การควบคุมเซอร์โวมอเตอร์ (Sevo-motor Control)

(5) การควบคุม Stepper-motor

(6) Information Handling

3.การควบคุมเกี่ยวกับงานอำนวยการ (Supervisory Control) ตัวอย่างเช่น

(1) งานสัญญาณเตือน (Alarm) และ Process Monitoring

(2) Fault Diagnostic and Monitoring

(3) งานต่อร่วมกับคอมพิวเตอร์ (RS-232C/RS422)

(4) Printer/ASCII Interfacing

(5) งานควบคุมอัตโนมัติในโรงงานอุตสาหกรรม (Factory Automation Networking)

(6) LAN (Local Area Network)

(7) WAN (Wide Area Network)

(8) FA. , FMS., CIM. เป็นต้น

นอกจาก พีแอลซี แล้ว หน่วยประมวลผลที่มีความนิยมอีกตัวหนึ่งก็คงหนีไม่พ้น คอมพิวเตอร์ (PC) ซึ่งก็จะเป็น คอมพิวเตอร์ เกรด อุตสาหกรรม หรือ Industrial PC ปัจจุบันก็ มีความนิยมนำมาใช้งานในการควบคุมเครื่องจักรกลอัตโนมัติ ไม่น้อยไปกว่า PLC เช่นกัน ด้วยรูปแบบที่นักพัฒนา สามารถเข้าถึงกับระบบ ฐานข้อมูล ด้วยการใช้งานในฟังก์ชัน ของ Windows เองที่รองรับ พื้นที่หน่วยความจำค่อนข้างมาก (Hard disk) และมีความเหมาะสมสำหรับงานที่มีความต้องการประมวลผงทางคนิตสาตร์ที่มีความ ซับซ้อนสูง รวมไปถึงการเขียนโปรแกรมที่อยู่ในรูปแบบ Text Base ที่มีความนิยม และมีสื่อการสอนที่มากมาย เช่น ภาษา C C# VB .Net ก็สามารถนำมาประยุกต์ เขียนโปรแกรมเพื่อควบคุมการทำงานของเครื่องจักรกลระบบอัตโนมัติได้ รวมไปถึง Lab View ซึ่งเป็นโปรแกรมที่เขียนบน PC และได้ออกแบบให้การเขียนโปรแกรมเป็นลักษณะของ Data Flow ซึ่งมีฟังก์ชันที่รองรับการเข้าถึง Hardware มากขึ้น ก็สามารถใช้เขียนโปรแกรมเพื่อให้ คอมพิวเตอร์ สามารถควบคุมเครื่องจักรกลระบบอัตโนมัติ ได้เช่นกัน

อย่างไรก็ตาม พีแอลซี (PLC) ก็ยังได้รับความนิยมและมีความน่าเชื่อถือสูง และยังมีความเหมาะสมกับการควบคุมในระบบควบคุมอัตโนมัติ มากที่สุดในปัจจุบัน ใช้งานง่าย แก้ไขเพิ่มเติมง่าย และเป็นรูปแบบสากล จึงเลี่ยงไม่ได้ ที่ วิศกร ที่ทำงานทางด้านระบบควบคุมอัตโนมัติ จำเป็นต้องศึกษา เรียนรู้เกี่ยวกับ พีแอลซี อย่างน้อย พื้นฐานการใช้งาน พีแอลซี ไปจนถึงการประยุกต์ การใช้งาน พีแอลซี เพื่อเข้าใจและสามารถทำงานควบคุมดูแล รวมไปถึงการออกแบบ เกี่ยวกับระบบควบคุมอัตโนมัติได้

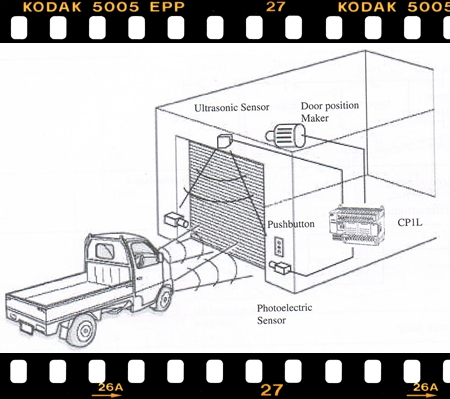

ตัวอย่างการประยุกต์นำ PLC ไปใช้งานในระบบควบคุมอัตโนมัติ Automatic Control (1)

ระับบเเปิดปิดประตูอัตโนมัติ

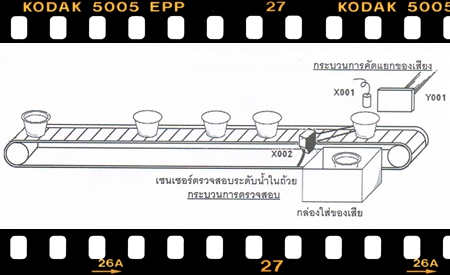

ตัวอย่างการประยุกต์นำ PLC ไปใช้งานในระบบควบคุมอัตโนมัติ Automatic Control (2)

ระบบการตรวจเช็คการตรวจสอบระดับของเหลวในภาชนะ

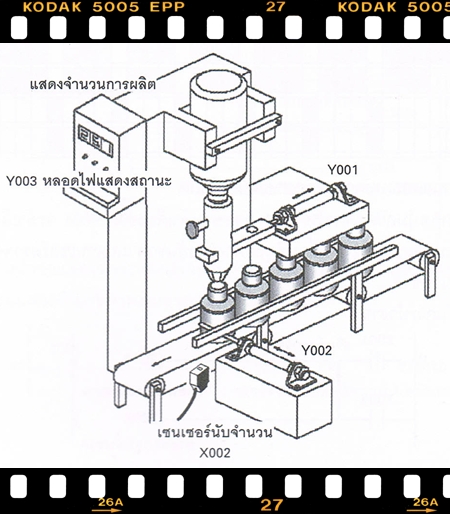

ตัวอย่างการประยุกต์นำ PLC ไปใช้งานในระบบควบคุมอัตโนมัติ Automatic Control (3)

ระบบการนับบรรจุสารเคมีลงขวดพร้อมนับจำนวนผลิตภัณ์

วีดีโอตัวอย่างการประยุกต์นำ PLC ไปใช้งานในระบบควบคุมอัตโนมัติ

ระบบการบรรจุอาหารลงในภาชนะพร้อมปิดฝา

ข้อดีของการสร้างระบบควบคุมด้วย PLC

- ทำให้ขนาดของระบบควบคุมเล็กลง ภายในของ PLC จะใช้อุปกรณ์ทางอิเล็กทรอนิกส์และซอฟแวร์แทนรีเลย์,ตัวตั้งเวลา,ตัวนับจำนวน และองค์ประกอบของวงจรซีเคว็นซ์อื่นๆ อีกมากมาย ซึ่งจำนวนของอุปกรณ์ต่างๆเหล่านี้อยู่ในรูปของซอฟแวร์โดยไม่ขึ้นอยู่กับขนาด ของ PLC

- ใช้โปรแกรมแทนการเดินสาย

- เปลี่ยนวงจรและขยายระบบได้ง่าย

- ลดเวลาในการออกแบบและสร้าง PLC จะเป็นเครื่องควบคุมที่เป็นมาตรฐานสามารถประกอบใส่ตู้ควบคุมได้รวดเร็ว การออกแบบวงจรและการโปรแกรมทำได้รวดเร็ว นอกจากนั้นยังสามารถทดสอบวงจรโดยทดลองในPLC ได้ด้วย

- PLC มีเสถียรภาพดีกว่ารีเลย์

- มีหน่วยอินพุท /เอาท์พุทหลายแบบ

- สามารถติดต่อกับอุปกรณ์สนับสนุนภายนอก เช่นเครื่องพิมพ์ เครื่องไมโครคอมพิวเตอร์

ไม่มีความคิดเห็น:

แสดงความคิดเห็น